Prozesskontrolle im Werkzeug- und Formenbau

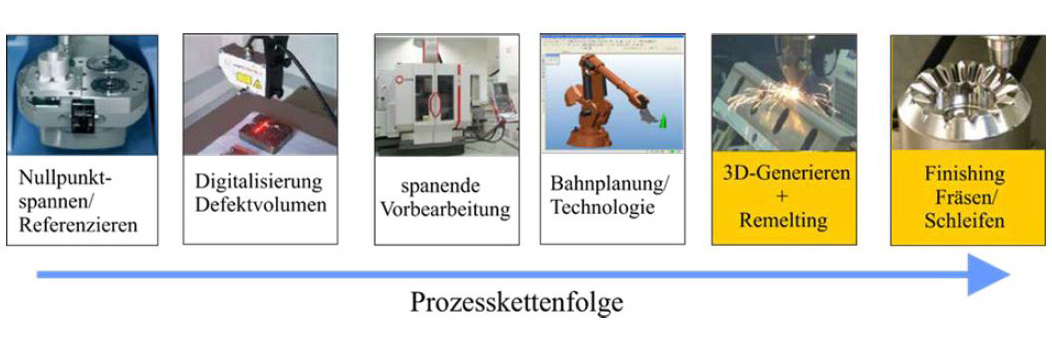

Zum Verwirklichen des Gesamtziels des Forschungsvorhabens, der Entwicklung einer durchgängigen, auf den Werkzeug- und Formenbau abgestimmten Prozesskette, werden verschiedene Fragestellungen durch die einzelnen Partner des Konsortiums bearbeitet. Zentrale, innovative Punkte stellen die Steigerung der Präzision sowie die ressourcenschonende Anwendung der Technologie des Laserauftragschweißens dar. Damit dies gelingt, müssen auch die weiteren, das Laserauftragschweißen umgebenden Prozessschritte kritisch hinterfragt und auf die Bedürfnisse des Werkezug- und Formenbaus adaptiert werden.

Teilvorhaben der EAH

Die wesentliche Zielstellung der Ernst-Abbe-Hochschule Jena besteht dabei in der Entwicklung einer insitu-Prozesskontrolle zur Steigerung der erreichbaren Präzision im Werkzeug- und Formenbau. Die Homogenisierung mehrlagig aufgebauter Strukturen erfordert ein angepasstes Temperaturregime. Mit steigender Anzahl an Auftragschweißspuren und -lagen steigt die Wärmeakkumulation im zu generierenden Bauteil. Die Energiebilanz setzt sich folglich aus der vom Laser bereitgestellten Energie und der im Bauteil akkumulierten Wärme zusammen. Wird die durch den Laser bereitgestellte Energie konstant gehalten, kommt es zur Überhitzung des Bauteils mir steigender Anzahl von Lagen, Die aufzubauende Struktur zeigt merkliche Gestaltabweichungen, Bauteilverzug, ein inhomogenes Gefüge und im Extremfall kommt es zur Zerstörung der Struktur. Die Anpassung der Energiebilanz ist durch die gezielte Reduzierung der Laserleistung geplant. Um dies inline, während des Prozesses regulieren zu können, wird ein geschlossener Regelkreislauf durch die EAH Jena im Forschungsvorhaben entworfen, aufgebaut und erprobt. Dies erfordert die Anwendung eines berührungslosen Messverfahrens. Teil des Vorhabens der EAH Jena ist es, ein geeignetes Messverfahren zur direkten oder indirekten Erfassung der Temperatur im Bereich der Wechselwirkungszone während des Laserauftragschweißens auszuwählen und zu qualifizieren.

-

+49 3641 205 401

-

04.03.04