Exkursionen

Jedes Semester organisiert die Professur Konstruktionslehre eine Exkursion, um Studenten Einblicke in unterschiedlichste Bereich der Wirtschaft zu ermöglichen.

Sie finden hier Berichte und Bilder zu früheren Exkursionen.

Die Exkursion war eine sehr gute Möglichkeit, verschiedene Industriebetriebe und Fertigungsprozesse praktisch kennenzulernen

- Robin Schulze (2.Semester WI-Master)

[…] ebenfalls die Besichtigung von MAN, um einen Einblick in eine Produktion zu erhalten mit hohen Stückzahlen, hohem Automatikaktionsanteil, FTS und etc.

- Ludwig Lenz (2.Semester WI-Ind.)

Die Exkursion war für mich ein voller Erfolg: ich konnte viele Eindrücke sammeln und die gelernte Theorie mit der Praxis verknüpfen.

- Julian Ukena (2.Semester WI-Ind.)

Diese Exkursion hat mein Verständnis für industrielle Abläufe vertieft und war ein wertvoller Beitrag zu meiner akademischen und persönlichen Entwicklung. Nochmals vielen Dank an alle Beteiligten für die Mühe und Planung – ich würde jederzeit wieder teilnehmen.

- Laszlo Csonka (2.Semester WI-Master)

Die Studierenden des Fachbereichs Wirtschaftsingenieurwesen hatten vom 11. bis 14. Mai 2025 die Gelegenheit, eine spannende und vielfältige Exkursion durch Bayern zu unternehmen, die ihnen wertvolle Einblicke in verschiedene Branchen und innovative Unternehmen bot. Am 11. Mai um 16 Uhr begann die Reise mit dem Start an der EAH Jena, gefolgt von einer gemeinsamen Fahrt nach Würzburg und wo die Studierenden den Abend bei schönem Wetter in der lebhaften Innenstadt ausklingen ließen. Die Übernachtung in der DJH Jugendherberge Würzburg bot den Teilnehmern die Möglichkeit, sich auszutauschen und sich auf die kommenden Tage vorzubereiten.

Am zweiten Tag stand ein Besuch bei Bavaria Yachtbau in Giebelstadt auf dem Programm, bei dem die Studierenden die Produktion und Innovationen im Yachtbau von Herstellung des Rumpfes bis Installation des Innenausbaus kennenlernen konnten. Anschließend reiste die Gruppe weiter nach Forchheim, mit einem Zwischenstopp bei McDonald’s. In Forchheim bot die Besichtigung der Smart Factory von Siemens Healthineers einen tiefen Einblick in die digitale Produktion und Automatisierung von z.B. Modulen zur Generierung von Röntgenstrahlung. Am Abend wurde die Exkursion durch eine Einladung von Prof. Engelmann ins Heilig-Geist-Spital in Nürnberg bereichert, gefolgt von einer Übernachtung in der DJH Nürnberg, um sich auf die kommenden Unternehmungen vorzubereiten.

Der dritte Tag begann mit einem Besuch bei MAN in Nürnberg, wo die Studierenden die Produktion von Motoren für LKW und z.T. auch Boote und die neuesten technischen Entwicklungen erkunden konnten. Danach genossen sie ein Mittagessen bei Faber-Castell in Stein bei Nürnberg, gefolgt von einer Führung durch das Traditionsunternehmen, das für seine hochwertigen Schreibwaren bekannt ist. In Stein ist der Ursprung des Unternehmens und heute werden dort noch die bekannten Blei-/Buntstifte produziert. Am Abend erkundeten die Teilnehmer den Atombunker in Nürnberg, was den Tag mit einem historischen und kulturellen Highlight abrundete und den Blick auf die Vergangenheit öffnete.

Der letzte Tag startete mit einer Werksführung bei Max Bögl in Sengenthal, einem führenden Unternehmen im Bau- und Ingenieurwesen, das innovative Bauprojekte realisiert; vor allem wurde den Studierenden dort ein Blick in den Bau von Windkrafträdern gewährt. Bei Tadano Faun in Lauf an der Pegnitz, einem Hersteller von mobilen Kran- und Hebetechniken, führte die Gruppe die letzte Besichtigung durch, bevor die Rückreise nach Jena angetreten wurde. Die Exkursion bot den Teilnehmern vielfältige Einblicke in innovative Unternehmen und spannende Technologien, förderte den Austausch zwischen Studierenden und Fachleuten und zeigte den Studierenden das theoretisch erlernte Wissen in der praktischen Anwendung.

Am 29.04.2024 machte sich eine Gruppe von Studierenden der Ernst-Abbe-Hochschule Jena auf den Weg zur Exkursion nach Rostock, organisiert von der Arbeitsgruppe INNOK. Ziel war es, Einblicke in verschiedene Industrieunternehmen zu erhalten und praktische Erfahrungen zu sammeln.

Die Exkursion begann frühmorgens, als wir uns am Campus der EAH Jena versammelten und mit einem Bus starteten. Um die lange Fahrt zu überstehen, lud die AG INNOK die Studierenden während einer Pause zu McDonald’s ein. Nachdem wir unser Ziel Warnemünde erreicht hatten, bezogen wir unsere Unterkunft im Hotel WIRO und machten uns bereit für die erste Unternehmung.

Die Hafenrundfahrt in Warnemünde bot uns einen faszinierenden Einblick in die maritimen Aktivitäten der Region. Wir sahen die beeindruckende Hafenlandschaft von Warnemünde und lernten viel über dessen Bedeutung für die Region. Nach der Tour hatten die Studierenden den Abend zur freien Verfügung, um die Umgebung zu erkunden und sich zu entspannen.

Am nächsten Morgen trafen wir uns um 8 Uhr zum Frühstück im DOCK-INN, bevor wir zu unserem nächsten Ziel, Nordex, aufbrachen. Dort wurden wir mit einer Werksführung empfangen. Es war interessant zu sehen, wie Nordex produziert. In Rostock werden die Maschinenhäuser und Schaltschränke der Windräder produziert. Auf der Führung hat man verschiedene Einblicke hinter die Kulissen der Nordex-Windräder bekommen und es konnte erlebt werden, wie viel Komplexität in den Windrädern steckt. Anschließend präsentierte Nordex ihr Unternehmen und bot uns Mittagessen an. Gestärkt und voller neuer Eindrücke machten wir uns am frühen Nachmittag auf den Weg zu Liebherr.

Bei Liebherr angekommen, erhielten wir einen faszinierenden Vortrag zum Unternehmen. Im Anschluss wurden wir in zwei Gruppen eingeteilt und durch das Werksgelände geführt. Uns wurde ebenfalls die Produktion nahegebracht. Besonders beeindruckend war, dass bei Liebherr kaum etwas automatisiert ist und sehr viel per Hand gemacht wird. Der Einblick in die Produktion von maritimen Kränen war sehr interessant. Nach dem Besuch bei Liebherr hatten die Studierenden erneut freie Zeit, um den Abend individuell zu gestalten und die Stadt zu erkunden.

Am nächsten Morgen brachen wir frühzeitig auf, um die Heimreise anzutreten. Allerdings hatten wir noch einen besonderen Zwischenstopp bei Porsche Leipzig. Dort wurden wir ebenfalls durch die Produktion geführt. Porsche bot einen großen Kontrast zu Liebherr und Nordex, da sehr viel automatisiert war, und es gab sowohl mehr als auch kürzere Takte. Zudem bekamen wir noch Zeit das Experience Center zu entdecken. Damit endete der Einblick in die Automobilindustrie und auch die Exkursion.

Insgesamt war die Exkursion eine äußerst lohnende Erfahrung für die Studierenden der EAH Jena. Wir konnten nicht nur theoretisches Wissen mit einem praktischen Bezug verbinden, sondern auch wertvolle Einblicke in die Arbeitsweise verschiedener Industrieunternehmen gewinnen.

Nachdem es während der Corona-Pandemie nicht mehr möglich war, Exkursionen oder Ausflüge mit und für Studierende zu veranstalten, gab es nun wieder die Möglichkeit eines Einblickes in die Praxis des Wirtschaftsingenieurwesens. Die durch die Arbeitsgruppe Innovation und Konstruktion organisierte Exkursion im Sommersemester 2023 führte die Studierenden nach Norddeutschland, insbesondere Großraum Hamburg. Frau Dr. Herbst und Herr Prof. Dr.-Ing. habil. Frank Engelmann leiteten die Exkursion. In den drei Tagen gab es Führungen und exklusive Einblicke in die Unternehmen Apex Group, Deutsches Elektronen Synchrotron (DESY), Airbus Werk Hamburg sowie die Haver & Boecker OHG.

Die Rundreise begann am Morgen des 22.05.2023 an der Ernst-Abbe-Hochschule in Jena und führte zunächst mit dem Reisebus nach Rostock/Laage. Nach etwas über 4,5 Stunden Fahrt hatten wir unser erstes Ziel, die APEX Group, erreicht. Das Unternehmen bietet Gesamtlösungen rund um Wasserstoff als Energiespeicher und -träger für sowohl Geschäftskunden als auch Privatkunden an. Das Portfolio erstreckt sich von Mobilitätslösungen über Transportoptimierungen bis hin zu Gesamtlösungen für die Energieversorgung von Wohngebäuden oder sogar gesamten Unternehmen. Nach einem sehr netten Empfang erhielten die Studierenden eine sehr informative Unternehmenspräsentation. Im Anschluss fand ein kleiner, aber äußerst spannender Rundgang durch das Unternehmen statt, bei dem sowohl auf die Entwicklung einiger Produkte, als auch neue Lösungen eingegangen wurde. Der nächste Stopp war unsere Unterkunft in Hamburg, welche sich sehr zentral befand. Nach der Ankunft und dem Beziehen der Zimmer lud die AG INNOK zum gemeinsamen Abendessen beim Italiener ein.

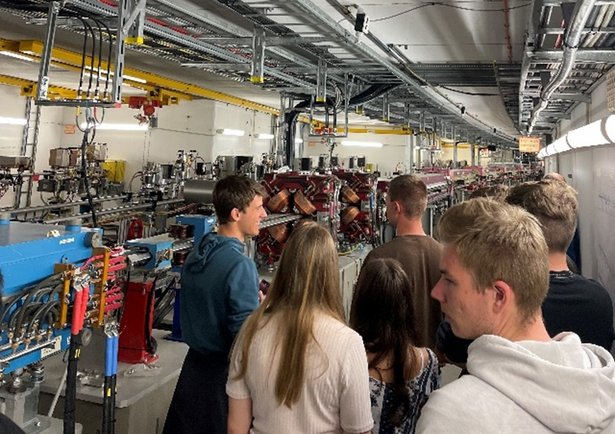

Ausgeschlafen und gestärkt, war am nächsten Morgen unser erstes Ziel das deutsche Elektronen-Synchrotron (DESY). DESY ist ein Forschungszentrum für natur-wissenschaftliche Grundlagenforschung. Vereinfacht gesagt, wird hier Forschung von Struktur, Dynamik und Funktion der Materie betrieben. Diese Möglichkeit zieht sehr viele Forscher und Universitäten an den Standort.

Besonders an dieser Führung war, dass sich zu dieser Zeit der unterirdische Elektronenbeschleuniger mit einem Durchmesser von über 2km im Wartungszustand befand und somit direkt besichtigt werden konnte. Diese Möglichkeit bietet sich nur ein- bis zweimal jährlich. Es war wirklich sehr beeindruckend, ein solches Forschungszentrum von innen sehen zu dürfen.

Nach dem anschließenden Mittagessen ging die Reise weiter zum größten und wahrscheinlich auch bekanntesten Ziel der Exkursion, zu Airbus in Finkenwerder. Airbus ist einer der größten Hersteller für Verkehrsflugzeuge weltweit. Bei der Werksführung durften die Studierenden neben vielen allgemeinen Informationen Einblicke in die Produktion von verschiedenen Flugzeugen und deren Einzelzeilen bekommen. Am Abend haben die Studierenden die Möglichkeit gehabt, Hamburg selbstständig zu erkunden.

Der letzte Tag der Exkursion begann nach dem Auschecken des Hostels mit einer längeren Busfahrt nach Oelde, was auf dem Rückweg nach Jena lag. Dort erwartete die Studierenden das vierte Unternehmen der Reise, die Haver & Boecker OHG. Das mittelständische Familienunternehmen ist einer der Weltmarktführer im Bereich der Drahtweberei. Kunden aus aller Welt haben Interesse an den Produkten des Unternehmens, welche von kleinsten Drahtgeweben bis hin zu äußerst großen Geweben, welche Hauswände verzieren, reichen. Dort gab es eine sehr detaillierte und interessante Produktions-führung durch das Unternehmen. Nach dem letzten Stopp der Exkursion ist der Reisebus nach einer langen und sehr interessanten Tour abends wieder in Jena angekommen.

Alles in allem war die Exkursion ein voller Erfolg. Die Studierenden haben teilweise äußerst exklusive Einblicke in verschiedenste Unternehmen erhalten, welche sowohl mittelständische Unternehmen als auch Großkonzerne sind. Die Studierenden haben gegenüber der Theorie dadurch einen äußerst guten Einblick in die Praxis der Unternehmen erhalten.

Um den Studierenden die Möglichkeit eines Einblickes in die praktische Arbeit eines Wirtschaftsingenieurs geben zu können, bot die Arbeitsgruppe Innovation und Konstruktion auch im Sommersemester 2019 eine dreitägige Exkursion in den Raum Stuttgart an. Durch die Besichtigung vier unterschiedlicher Unternehmen konnten die Teilnehmer tiefe Einblicke in verschiedene Branchen gewinnen.

Die Studierenden starteten am Sonntag, den 19. Mai, mit einem Reisebus in Richtung Rothenburg ob der Tauber, um noch am selben Abend in der ortsansässigen Jugendherberge einzuchecken. Den Abend ließen sie gemeinsam mit den Dozenten bei einem gemeinsamen Burgeressen ausklingen.

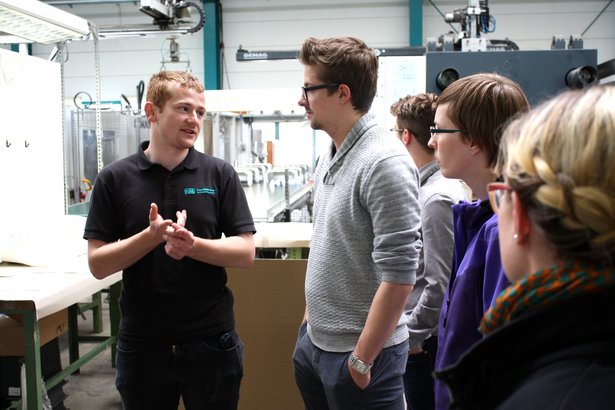

Am nächsten Morgen machte sich die Exkursionsgruppe in das gut 70 km entfernte Waldenburg auf, um die dort ansässige R. STAHL Schaltgeräte GmbH zu besichtigen. Das börsennotierte Unternehmen ist Hersteller von Produkten, Systemen und Dienstleistungen für Explosionsschutz und Anlagensicherheit. Das Produktportfolio umfasst unter anderem explosionsgeschützte LED-Leuchten, Steuerkästen, Signalgeräte und Überwachungstechnik, welche sich in der Gas- und Ölindustrie, der Chemie und Pharmazie sowie in der Nahrungsmittelindustrie und dem Schiffbau wiederfinden. Das Traditionsunternehmen besteht bereits seit 140 Jahren und ist heute global tätig – mit Tochtergesellschaften in 24 Ländern und 7 Produktionsstandorten weltweit. Vor Ort empfingen unternehmensinterne Dozenten die Studierenden mit einer Präsentation des Unternehmens. Neben einem spannenden Einblick in aktuelle Zahlen und die Unternehmensgeschichte gab die R. STAHL Schaltgeräte GmbH den Studierenden einen Überblick über die Strategien im technischen Vertrieb sowie im Lean-Management. Anschließend wurde die Gruppe von einem Expertenteam durch die Fertigung der R. STAHL Schaltgeräte GmbH geführt. Dabei konnten die Studierenden die Fertigung explosionsgeschützter Komponenten Schritt für Schritt verfolgen. Die R. STAHL Schaltgeräte GmbH bot den Studierenden einen Einblick in die eigene Werkzeugmacherei, die Fertigung von faserverstärkten Kunststoffkomponenten und die Montage kleiner bis mittelgroßer Serien. Die Führung endete im hauseigenen Versuchslabor, in welchem der Exkursionsgruppe die für die Erlangung einer Explosionsschutz-Zertifizierung notwendigen Versuche erläutert wurden. Der Aufenthalt endete mit einem gemeinsamen Mittagessen in der firmeneigenen Kantine. Hier hatten die Studierenden nochmals die Möglichkeit, in legerer Atmosphäre näher mit dem Expertenteam ins Gespräch zu kommen.

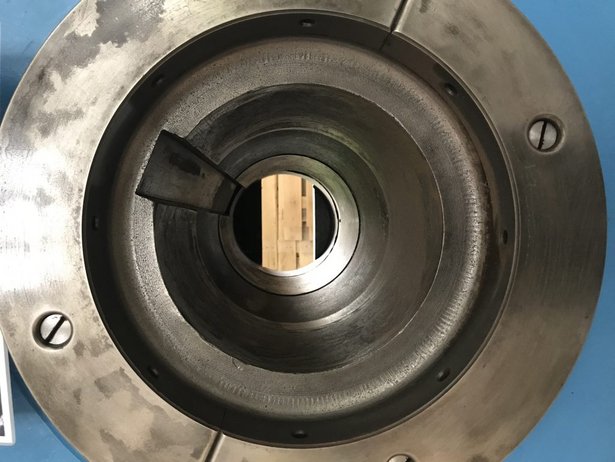

Der Besichtigung der R. STAHL Schaltgeräte GmbH folgte eine Führung durch die KS Kolbenschmidt GmbH, einem Unternehmen der Rheinmetall Automotive AG in Neckarsulm. Unter der Marke Kolbenschmidt produziert Rheinmetall Automotive Kolben für Otto- und Dieselmotoren im Bereich Personen- und Nutzfahrzeuge und gehört in diesem Segment weltweit zu den führenden Herstellern. Darüber hinaus werden Kolben für 2-Taktmotoren und Kompressoren, Großkolben für stationäre Motoren, Schiffsdiesel und Lokomotiven sowie metallische Gleitlager entwickelt und hergestellt. Zum Kundenstamm des Geschäftsbereiches gehören seit langer Zeit viele namhafte Automobilhersteller. Die Hauptabsatzmärkte der Marke Kolbenschmidt sind Europa, Nord- und Südamerika sowie Asien. Vor Ort wurde die Gruppe freundlich von zwei ehemaligen Werkstattmeistern empfangen. Nach einer kurzen Einführung in die Unternehmensgeschichte der Rheinmetall Gruppe und einem Einblick in aktuelle Geschäftszahlen, bekamen die Studierenden, aufgeteilt in zwei Gruppen, eine Führung durch verschiedene Bereiche der Fertigung. Die Führung begann in der Gießerei, in welcher Zylinderblöcke für namhafte Automobilhersteller gefertigt werden. Dabei unterscheiden sich die Herstellungsmethoden maßgeblich durch das Preissegment der Hersteller. So werden die Zylinderblöcke für Mittelklassewagen durch Aluminiumdruckguss gefertigt, wohingegen die Zylinderblöcke der Oberklassewagen im Niederdruckgussverfahren hergestellt werden. Neben der Besichtigung der Gießerei bot sich ein Einblick in die Sandkernherstellung für Gussformen. Weiter konnte die Exkursionsgruppe die Nachbearbeitung von Gussteilen sowie die Fertigung von Schiffszylindern beobachten. Der erste Exkursionstag endete mit dem Check-In in der Jugendherberge Stuttgart-Bad Cannstatt und einem Abend zur freien Verfügung.

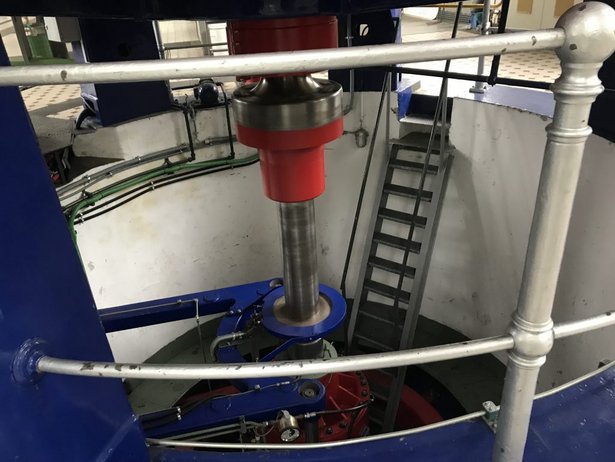

Der nächste Tag begann mit einer Besichtigung des EnBW Wasserkraftwerkes in Untertürkheim. Die EnBW Energie Baden-Württemberg ist ein börsennotiertes Energieversorgungsunternehmen mit Sitz in Karlsruhe. Das Unternehmen ist nach RWE und E.ON das drittgrößte Energieunternehmen in Deutschland. Die Gruppe wurde von einem Mitarbeiter der EnBW freundlich empfangen und erhielt einen weitreichenden Einblick in die Zahlen, das unternehmerische Umfeld der EnBW sowie in die Entwicklung nachhaltiger Energieerzeugung. Dem ausführlichen Vortrag schloss sich eine Besichtigung des Wasserkraftwerks an. Die Exkursionsgruppe erhielt hierbei Einblick in die Stromerzeugung mittels Wasserturbinen. Die Besichtigung endete im Kontroll- und Überwachungscenter des Wasserkraftwerks.

Anschließend machte sich die Gruppe auf den Weg nach Vaihingen, welcher für einen kurzen Stopp zur mittäglichen Stärkung im Breuningerland Ludwigsburg unterbrochen wurde. In Vaihingen besichtigte die Gruppe die alwa Mineralbrunnen GmbH. Seit 1973 gewinnt die alwa Mineralbrunnen GmbH Mineralwasser aus den Quellen des Naturparks Stromberg Heuchelberg und füllt dieses im Brunnenbetrieb in Sersheim ab. Als einziger Mineralbrunnen in Baden-Württemberg verfügt das Unternehmen über eine hauseigene Kelterei, in der heimische Äpfel zu Saft verarbeitet werden. Neben Mineralwasser bietet das Unternehmen ein breites Sortiment von Schorlen über Limonaden bis hin zu Vitamingetränken. Abgefüllt wird das Mineralwasser aus der hauseigenen Quelle in PET und Plastikmehrwegflaschen unterschiedlicher Marken. Ein Braumeister der alwa Mineralbrunnen GmbH stand den Studierenden vor Ort Rede und Antwort. Während der Besichtigung beeindruckte das Unternehmen nicht nur durch eine hohe Taktzahl von 32.000 Flaschenabfüllungen pro Stunde, sondern auch durch einen hohen Automatisationsgrad der ganzen Anlage. So verfügt die alwa Mineralbrunnen GmbH z.B. über ein komplett automatisches Palettenfördersystem. Die innovative Kooperation mit einem konkurrierenden Mineralwasser-Abfüllunternehmen wird durch eine 9 km lange Pipeline in das benachbarte Dorf ermöglicht. Abschließend überraschte das Unternehmen die Studierenden mit einer Auswahl der neusten unternehmenseigenen Getränke. Nach kurzweiliger Busfahrt über Würzburg und durch den Thüringer Wald erreichte die Exkursionsgruppe gegen 22:30 die EAH Jena.

Die Exkursion im Sommersemester 2019 war ein voller Erfolg. Die Studierenden erhielten einen umfangreichen Einblick in die technischen und wirtschaftlichen Prozesse der besuchten Unternehmen. Dadurch erhielten die Studierenden die Möglichkeit, ihre theoretischen Kenntnisse durch Einblicke in die Praxis zu festigen und ein Verständnis für Vorgänge innerhalb der besichtigten Unternehmen und Branchen zu erlangen.

Die dreitägige Exkursion des Sommersemesters 2016 führte die Studierenden der Ernst-Abbe-Hochschule Jena nach Ostfriesland. Durch die Besichtigung unterschiedlichster Unternehmen konnten die Teilnehmer Einblicke in verschiedene Branchen gewinnen.

Die Exkursion startete am frühen Morgen des 31.05.2016 an der Ernst-Abbe-Hochschule Jena und führte nach einer dreistündigen Busfahrt zunächst nach Ilsenburg. Aufgeteilt in zwei Gruppen wurden die Studierenden durch das Werk der ThyssenKrupp Presta Camshafts GmbH geführt. Schritt für Schritt konnten sie die Produktion von Nockenwellen verfolgen, welche das Unternehmen in mehr als 800 Varianten fertigt.

Nach diesem interessanten Zwischenstopp in Ilsenburg setzte die Gruppe die Reise fort und erreichte nach weiteren fünf Stunden im Bus die Jugendherberge Aurich. Im Zuge einer freien Abendplanung konnten die Studierenden die ostfriesische Kleinstadt erkunden oder den Abend gemütlich in der Jugendherberge ausklingen lassen. Im Anschluss an das Frühstück am nächsten Morgen ging es weiter nach Emden, wo die Besichtigung des dort ansässigen VW-Werkes geplant war.

Die Studierenden erhielten zunächst einen kleinen Überblick über die Geschichte des Standortes Emden, welcher in erster Linie für den Export des erfolgreichen VW Käfer errichtet wurde. Auch heute ist die Nähe zum Emder Hafen, welcher sich zum drittgrößten Autoverladehafen Europas entwickelte, ein großer Standortvorteil. Seit 1977 wird in Emden der VW Passat produziert, für welchen das Werk heute das Leitwerk darstellt. Neben der Passat Limousine laufen der Passat Variant sowie der Volkswagen CC vom Band. Außerdem werden im werkseigenen Presswerk neben den Blechteilen für die eigene Produktion auch Teile für andere Modelle des Volkswagen-Konzerns gepresst.

Im Anschluss an die kurze Vorstellung folgte die Besichtigung einiger ausgewählter Produktionshallen. Aufgeteilt in zwei Gruppen konnten die Studierenden zunächst den Karosseriebau beobachten. Beispielsweise werden Ober- und Unterseite einer Motorhaube vollautomatisch verklebt und durch eine Falz sowie Schweißpunkte zum Aushärten verbunden. Nach einem kleinen Rundgang durch den Motorenbau, in welchem die Motoren Takt für Takt von Facharbeitern zusammengesetzt wurden, besichtigten die Studierenden außerdem die Endmontage des VW Passats.

Nach dem Verlassen des Werksgeländes ging die Reise weiter nach Papenburg. Da noch genug Zeit bis zur Besichtigung der Werft blieb, steuerte die Gruppe zunächst die Jugendherberge „Jugendgästehaus Johannisburg“ an. Nach der Vergabe der Zimmerschlüssel konnten die Studierenden ein paar Stunden entspannen, bevor es mit dem Bus zur Meyer Werft ging. Schon bei der Ankunft beeindruckte die riesige Werftanlage, welche weltweit über die modernsten Anlagen im Schiffbau verfügt. Im Besucherzentrum angelangt, gab es zunächst einen kurzen Vortrag zur Geschichte der Werft. Diese wurde 1795 gegründet und befindet sich in sechster Generation im Familienbesitz. Die Werft befand sich zunächst in der Papenburger Stadtmitte, wurde in den 1980er Jahren jedoch aufgrund von Platzmangel in den Außenhafen verlagert. Dort steht heute mit 504 Metern das weltweit größte überdachte Baudock. Bekannt ist die Meyer Werft vor allem durch den Bau großer, moderner Kreuzfahrtschiffe. Bis heute wurden in Papenburg 41 Kreuzfahrtschiffe für Kunden weltweit gebaut. Zurzeit beschäftigt die Werft ca. 3.300 Mitarbeiter und ist damit einer der wichtigsten Arbeitgeber in der Region.

Nach dem Vortrag konnten die Studierenden sowohl Modelle von in Papenburg gebauten Schiffen unter die Lupe nehmen als auch die Überführung eines Kreuzfahrtschiffes über die Ems in einem Video verfolgen. Großes Highlight war die Einsicht in das Baudock 2, in welchem zu dieser Zeit ein Kreuzfahrtschiff für den Reeder „Dream Cruises“ gebaut wurde. Die Schiffe werden Block für Block aufgebaut, wobei die Blöcke neben dem eigentlichen Schiff gefertigt werden und mithilfe riesiger Kräne zusammengeführt werden.

Nach einer kurzen Pause in der Jugendherberge machte sich die Gruppe geschlossen auf den Weg zum Wirtshaus am Zeitspeicher, einem gemütlichen Lokal in der Nähe der alten Werftanlage. Bei einem gemeinsamen Abendessen konnten hier die gewonnenen Eindrücke diskutiert und ausgewertet werden.

Nach dem Frühstück machte sich die Gruppe auf die Heimreise, wobei sie auch auf dem Rückweg eine Pause im Harz machte, um sich das Walzengießerei & Hartgusswerk Quedlinburg anzuschauen. Dort werden vor allem Walzen für die unterschiedlichsten Branchen gegossen und endbearbeitet. Nach der Ankunft wurden die Studierenden zur Produktionshalle geführt, in welcher Facharbeiter das Gießen einer Walze vorbereiteten. Die Studierenden konnten beobachten, wie das Rohmaterial vom Schmelzofen in einen Tiegel gefüllt und mit Magnesium und anderen Legierungselementen versetzt wurde, um einen optimalen Werkstoff zu erhalten. Nachdem die Studierenden den anschließenden Gießvorgang verfolgen konnten, erhielten sie in einer weiteren Produktionshalle Einblicke in die Nach- und Endbearbeitung der Walzen. Auf riesigen Drehmaschinen werden die aus der Gießerei kommenden Walzen zunächst von ihren Gießrückständen befreit um dann auf Ihre endgültigen Maße gedreht zu werden.

Im Zuge der eintägigen Exkursion des Sommersemesters 2015 besichtigten die Studierenden der Ernst-Abbe-Hochschule Jena das VW-Motorenwerk in Chemnitz sowie die Hugo Stiehl GmbH in Crottendorf.

Die Exkursion startete am frühen Morgen des 20.05.2015 an der Ernst-Abbe-Hochschule Jena und führte nach einer 1 ½ stündigen Busfahrt nach Chemnitz. Aufgeteilt in zwei Gruppen erhielten die Studierenden gegen 9:00 Uhr zeitversetzt einen kleinen Überblick über die Geschichte, die Produktion und die Ziele des VW-Motorenwerks. So produziert das Motorenwerk Chemnitz beispielsweise schon seit 1988 Viertakt-Otto-Motoren für den VW-Konzern. Durch ein stetiges Wachstum können heute auf einer Fläche von rund 213.000qm ca. 3.000 Motoren, 4.000 Ausgleichswellengetriebe und 1.000 integrierte Ventiltriebmodule gefertigt werden.

Im Anschluss an die kurze Vorstellung folgte eine Besichtigung der Produktionshallen, in welchen das Unternehmen unter anderem Pleuel, Kurbelwellen, Ausgleichswellen sowie Drei- und Vierzylinder Ottomotoren fertigt. Anhand von Anschauungsmaterialien und Modellen wurden den Studierenden hierbei einzelne Produktionsschritte und die Funktionsweise der Endprodukte verdeutlicht und sie konnten aktiv mitverfolgen, wie Facharbeiter die Drei- und Vierzylinder Ottomotoren in der Produktionslinie Stück für Stück montierten.

Nach Beendigung der Werksführung ging es für alle Teilnehmer mit dem Bus weiter nach Crottendorf, um dort Einblicke in die Produktion der Spritzgussgießerei zu gewinnen. Auch hier erhielten die Studierenden im Zuge eines Vortrags einen kurzen Überblick über das 1919 gegründete und noch heute familiengeführte Unternehmen, welches sowohl Ein- als auch Zwei-Komponenten-Spritzgussteile für verschiedene Industrien produziert.

Nach dieser Einführung begaben sich die Teilnehmer in das ca. fünf Minuten außerhalb liegende Werk und erhielten dort eine Führung durch die Produktionshalle. Ein Mitarbeiter des Unternehmens erklärte den Studierenden hierbei anhand der Maschinen detailliert, wie das Spritzgießen funktioniert, wobei er besonders auf den Zwei-Komponenten-Spritzguss einging.

Im Anschluss gab er dann einige Produktbeispiele, wie die Ummantelungen von Heckenscheren mit weichem Griffstück oder Rührschüsseln mit rutschfestem Boden, aus, um den Teilnehmern den Zweck von Zwei-Komponenten-Teilen zu verdeutlichen.

Nachdem alle Studenten als kleines Erinnerungsgeschenk einen Einkaufskorb bekamen, trat die Gruppe gegen 17:00 Uhr den Heimweg an und konnte die ca. zweistündige Fahrt nutzen ihre Gedanken über die neu gewonnenen Eindrücke auszutauschen.

Im Rahmen einer eintägigen Exkursion am 03.12.2013 besuchten die Studierenden der Ernst-Abbe-Hochschule Jena den Tagebau Nochten sowie das Braunkohlekraftwerk Boxberg.

Die zweitägige Exkursion des Wintersemesters 2011/2012 führte über die tschechische Stadt Pilsen nach Dresden und schließlich nach Chemnitz. Die Firmen, die besichtigt wurden, boten einen weitläufigen Überblick über die unterschiedlichsten Fertigungsbereiche.

Die Exkursion startete am Montag, dem 07.11.2011, in früher Stunde von der Fachhochschule Jena aus. Nach einer vierstündigen Busfahrt hatten die Studenten die Möglichkeit, das Zentrum der Stadt Pilsen zu erkunden. Gegen 15:00 Uhr startete vor dem bekannten Brauereitor der Pilsener Brauerei die Besichtigung der Produktionsanlage, wo vor allem die Biersorte „Pilsener Urquell“ produziert wird. Zu Beginn erfuhren die Studierenden interessante geschichtliche Hintergründe der Brauerei, welche seit 1842 ihr weltbekanntes untergäriges Bier braut. Als nächstes wurde die Abfüllanlage der Firma Krones AG, welche eine der modernsten in ganz Europa ist und 2006 in Betrieb genommen wurde, besichtigt. Drei Abfüllstraßen, zwei für Flaschen, eine für Dosen, sorgen unter anderem dafür, dass die Flaschen gewaschen und kontrolliert werden. Parallel dazu wird das Bier pasteurisiert und anschließend in die sauberen Flaschen und Dosen abgefüllt. Diese werden nach dem Verschließen etikettiert, mit dem Ablaufdatum versehen und in Kisten oder andere gewünschte Verpackungsarten verstaut. Die 60.000 abgefüllten Flaschen pro Stunde werden mittlerweile in über 50 Länder verkauft. Nach den Eindrücken der modernen Fertigung folgten ein informativer Film über die Bierherstellung sowie ein Rundgang durch die alten Fertigungshallen und das angrenzende Museum. Die Besichtigung endete im Brauereikeller mit der Verkostung eines traditionell gebrauten Bieres.

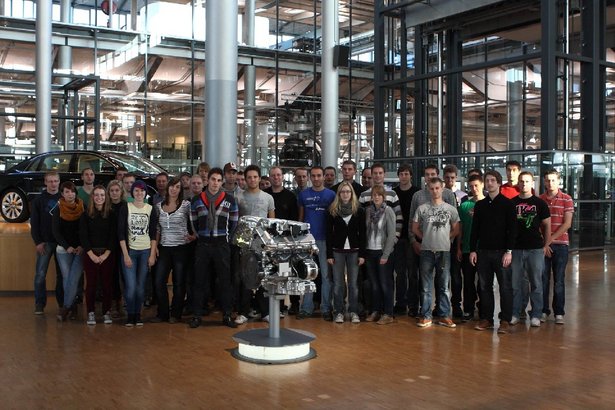

Gleich im Anschluss ist die Gruppe mit dem Bus weiter nach Dresden gefahren, wo eine Übernachtung in der Jugendherberge „Jugendgästehaus“ geplant war. Nach dem Frühstück war es für zwei Stunden möglich, die barocke Innenstadt Dresdens erkunden. Ab 11:30 Uhr wurde die Gläserne Manufaktur der Volkswagen AG besichtigt, wo seit 2001, als einziger Standort weltweit, die Oberklassenlimousine „VW Phaeton“ produziert wird. Zu Beginn gab es einen Überblick über die Fertigungslinie, welche in drei Fertigungsabschnitte unterteilt ist, und ein paar grundlegende Informationen zur Automobilmanufaktur Dresden GmbH. Die Studierenden konnten aktiv nachverfolgen, wie die angelieferten Karosserien, welche im Volkswagenwerk Zwickau gefertigt werden, über eine hochmoderne Elektrohängebahn auf schuppenartige Bänder montiert werden. Über mehrere Takte wird die Rohkarosserie mit zugelieferten Bauteilen wie Kabelbäume, Elektronikkomponenten, Schiebedach und Armaturen ausgestattet. Dabei dauert ein Takt ca. 15 Minuten, um trotz hohem Handarbeitsaufwand die Qualität zu gewährleisten. Nach der Vormontage wird die Karosserie mit dem Fahrgestell, inklusive Motor, verschraubt und weitere Bauteile wie Lichter, Scheiben und Sitze werden montiert. Als letzter Fertigungsschritt steht der Test jedes einzelnen Fahrzeuges an, der sowohl in der Fertigungsmanufaktur sowie auf öffentlichen Straßen stattfindet. Es werden gegenwärtig 56 Fahrzeuge pro Tag fertig gestellt, welche weltweit verkauft werden.

Nach der Besichtigung der Gläsernen Manufaktur hieß das nächste Ziel Chemnitz. Die Besichtigung der Firma NILES-SIMMONS Industrieanlagen GmbH konnte um 15:30 Uhr beginnen. Das Unternehmen ist weltweit renommiert, und stellt mit 175 Jahren Erfahrung Universaldrehmaschinen unter anderem für die Automobilindustrie, die Schiffsbauindustrie und die Luft- und Raumfahrtindustrie her. Dabei wurden im Jahr 2010 1200 Mitarbeiter beschäftigt und ein Umsatz von 270 Mio. Euro erwirtschaftet. Die Besichtigung startete in dem Bereich der Instandsetzung, wo verschlissene Spindelstöcke auseinandergenommen und neu aufgebaut werden. Danach konnten die Studierenden den unterschiedlichen Aufbau einzelner Maschinenbetten einsehen. Im Anschluss wurde die Montagelinie besichtigt, wo eine flexible Fertigung durch ein variables Baukastensystem möglich ist. Hier werden die verschiedenen Typen von Universaldrehmaschinen montiert. Mit den größten Varianten können Schiffswellen mit einem Durchmesser von bis zu 1,5 m und einer Länge von 7,5 m gedreht werden.

Nach diesen neu gewonnenen Eindrücken konnten die Studierenden die Heimreise für anregende Diskussionen nutzen. Gegen 19:00 Uhr erreichte der Bus die FH-Jena.

In diesem Semester führte uns die Exkursion in den Ballungsraum Ruhrgebiet, wo wir uns verschiedene mittelständische Unternehmen ansehen konnten, die mit ihren Produkten trotzdem Weltmarktführer sind. Bereits am Sonntag startete die Exkursion in Jena, und am frühen Abend fanden wir uns in der Jugendherberge Neuss ein, von wo wir am nächsten Morgen ins siegerländische Hilchenbach aufbrachen. Dort sind die Geschäftsbereiche Warm- und Kaltwalzwerke der SMS Siemag AG beheimatet. Nach einem Vortrag über das Unternehmen und seine Geschäftsbereiche wurden wir durch die hervorragend ausgestattete Lehrlingswerkstatt geführt, und anschließend erhielten wir einen Einblick in die Produktion, wo aufgrund der riesigen Dimensionen die Fertigung mit entsprechend großen Maschinen durchgeführt wird. Auch die Montage und der Transport der Teile waren sehr interessant. Im Anschluss an die Führung wurden wir noch zum Mittagessen eingeladen, und danach fuhren wir direkt weiter nach Düsseldorf, um uns die Vallourec & Mannesmann Tubes GmbH anzusehen.

In einem kurzen Vortrag wurde uns die Geschichte der Fertigung nahtloser Röhren bei den Mannesmannröhren-Werken AG bis zu dem Zeitpunkt dargestellt, an dem man 1997 nach über einhundert Jahren der Fertigung ein Joint Venture mit der Röhrensparte des Vallourec-Konzerns einging. Dabei wurden uns die Techniken Stopfenwalzen und Pilgerschrittverfahren erläutert, welche wir anschließend bei einer Führung durch die Werkshallen selbst sehen konnten. Beeindruckend war insbesondere das Pilgern, wo wir aus der Nähe beobachten konnten, wie das glühende Vormaterial durch ein Walzenpaar geführt wurde, dass die hin- und hergehende Bewegung ausführt, welche dem Verfahren den Namen gibt.

Schließlich fuhren wir zu unserer Jugendherberge in Köln, wo wir den Abend bei einem kurzen Bummel in der Innenstadt ausklingen ließen. Am folgenden Tag ging es bei der igus GmbH in Köln weiter, die zwei wesentliche Geschäftsfelder hat: Energieketten mit den zugehörigen Leitungen und Kunststoff–Gleitlager. Wir erhielten zunächst einen Einblick in die verschiedenen Kunststoffe und ihre Verwendung, bevor wir bei der Führung durch das Werk die Fertigung der verschiedenen Teile ansehen konnten. Der Schwerpunkt auf die Kunststoffe machte diesen Besuch für uns sehr aufschlussreich, da die Bearbeitung dieses Werkstoffs ganz andere Maschinen und Arbeitsgänge erfordert als unser nächstes Ziel, die BPW Bergische Achsen KG.

Das Unternehmen mit dem Stammsitz in Wiehl, 50 km östlich von Köln, stellt bereits seit mehr als 100 Jahren Achsen mit Trommel- und Scheibenbremsen, Luft- und Blattfederungen sowie Pendel- und Lenkachsen her und ist in diesem Kerngeschäft die Nummer eins in Europa. Bei der Führung konnten wir über mehrere Werkshallen die Fertigung der Einzelteile sehen, die durch CNC Bearbeitungszentren und Spannroboter geprägt war. Anschließend ging es zur Montage, wo die Teile zu den verschiedenen Achssystemen zusammengefügt werden. Hierbei konnten wir diverse Techniken wie Schweißen oder spezielle Oberflächenbehandlungen beobachten.

Mit dieser Führung endete unsere sehr gelungene Exkursion und wir traten die Heimfahrt nach Jena an.

Die diesjährige Exkursion führte uns zu Betrieben in Nürnberg und München, wo wir einen Einblick in die Prozesse der Fertigung, Montage und Wartung in der Industrie erhielten.

Bereits am Sonntagabend fuhren wir nach Nürnberg, so dass wir den ganzen Montag zur Verfügung hatten. Gegen 9 Uhr erreichten wir das Werksgelände von MAN, dort werden bereits seit knapp hundert Jahren ganze Generationen von Lastkraftwagen, Bussen und Traktoren produziert. Wir legten unseren Fokus auf die Fertigung der LKW-Motoren, besonders ausführlich konnten wir hier betrachten, wie das Cracken der Pleuelstangen abläuft. Danach wurden uns die Logistik und der Materialfluss demonstriert, die hinter den Produktionsabläufen stehen.

Am frühen Nachmittag fuhren wir weiter nach München zu MTU Aero Engines, wo man sich der Herstellung und Instandhaltung von Triebwerken für die zivile und militärische Luftfahrt widmet. Am eigens für uns bereitgestellten Buffet legten wir eine kleine Pause ein, bevor wir einen Vortrag über die Funktionsweise von modernen Triebwerken und Verfahrenstechniken zur Herstellung hörten. Mitarbeiter des Unternehmens führten uns anschließend in die Lehrlingswerkstatt, wo man uns detailliert am Modell das RB199 Triebwerk des Tornados zeigte und uns die Funktionsweise anschaulich erklärt wurde. Nach Vorstellung weiterer Triebwerkstypen ging die Führung im Folgenden durch einige Werkshallen. Dort konnten wir sehen, welche besonderen Maschinen für Techniken wie dem Reibschweißen benötigt werden. Zum Abschluss dieses gelungenen Tages wurden uns noch Einstiegsmöglichkeiten und mögliche Karriereoptionen vorgetragen.

Übernachtet wurde in einer Jugendherberge in guter Lage, so dass wir es am nächsten Tag nicht sehr weit zum ICE-Werk der DB Fernverkehr AG hatten. Hier konnten wir uns die Instandhaltung der verschiedenen ICE-Züge ansehen und die Besonderheiten der Neigetechnik und der Wirbelstrombremse direkt am Zug begutachten. Weiter ging es mit der Ultraschallüberprüfung der Radreifen und Achsen, bevor wir abschließend selbst am Führerstand eines ICE-T platznehmen konnten.

Die nächste und letzte Station war für uns wieder MAN, diesmal jedoch die LKW-Fertigung der MAN Nutzfahrzeuge AG. Beginnend beim Chassis folgten wir der Fertigungsstraße bis zur Hochzeit, wo die Karosserie fest mit dem Fahrgestell verbunden wird. Die Montage und Lackierung der Karosserie konnten wir außerdem noch ansehen, und waren letzten Endes erstaunt über die vielen Varianten eines LKWs.

Am Abend fuhren wir zurück nach Jena, bereichert mit vielen neuen Erkenntnissen und besserem Verständnis unseres Fachs.

Diesmal begrüßte schon nach kurzer Fahrzeit die Deutsche Bahn AG die 40 „Mann“ starke Gruppe in ihrem Dessauer Instandhaltungswerk. Das Werk mit seinen ca. 1000 Mitarbeitern ist nicht nur der größte Arbeitgeber der Region, sondern auch führendes Unternehmen im Bereich der Instandhaltung von E-Lokomotiven mit dem Schwerpunkt Antriebsstrang, sowohl elektrisch als auch mechanisch. Mit Schutzhelmen ausgestattet und in zwei Gruppen geteilt, wurden wir von zwei Mitarbeitern mit mehr als 30jähriger Erfahrung durch das Werk geführt. In den verschiedenen Fertigungsbereichen konnten wir u. a. die Transistorenwartung, die Prüfung von Radreifen, den 1,5 t schweren Radscheiben und Achsen sowie deren Ausbesserung besichtigen.

Besonders deutlich zeigte sich, dass die führende Position des Dessauer Werkes auf dem Markt in erster Linie dadurch gesichert ist, dass viele Problemlösungen während des Bearbeitungsprozesses spezifisch durch die Mitarbeiter entwickelt werden.

Anschließend ging die Fahrt weiter nach Hamburg, wo uns auf der Reeperbahn unsere Unterkunft erwartete. Bei einer abendlichen Hafenrundfahrt zeigte der Steuermann, ein alteingesessener Hamburger, uns die Ausmaße des Hamburger Hafens. Neben den technischen und logistischen Anlagen wie dem Schüttguthafen und dem größten Trockendock Europas, „Elbe17“, kamen auch die kulturellen Sehenswürdigkeiten, wie die Speicherstadt, die Dungeons und das Museumsschiff, nicht zu kurz.

Eine besondere Erfahrung mit plötzlichen Problemen und deren Lösung durften wir sammeln, als sich ein Tau in der Antriebsschraube unserer Barkasse verfing. Antriebslos trieb das Boot auf eine Kaimauer zu. Der Kapitän hing kopfüber fast im Wasser, um mit einem Stock die Schraube wieder frei zu bekommen. Leider ohne Erfolg. Mit gesundem Humor und einem Schnaps vom Kapitän harrten wir aus, bis nach über einer Stunde Rettung nahte und die Rundfahrt weitergehen konnte.

Nach einer kurzen Nacht führte uns die Reise zum nächsten Giganten, dem Flugzeugbauer Airbus. In einem einführenden Vortrag erhielten wir einen kurzen Ein- und Überblick in die Komplexität des Flugzeugbaus, bevor wir in den einzelnen Hallen die verschiedenen Fertigungsstufen eines Flugzeuges vom Typ A320 sehen konnten. Während in der Strukturmontage insbesondere die fachliche Kompetenz hinsichtlich des fertigungsgerechten Einsatzes verschiedener Materialien uns viele neue Aspekte aufzeigte, beeindruckte in der anschließenden Endmontage der ausgeklügelte Produktionsablauf. So wird bei Airbus ein rollendes System eingesetzt, d.h. dass das Flugzeug von Station zu Station weitergegeben und dabei gleichzeitig in zwei Ebenen bearbeitet wird. Mit vielen neuen Eindrücken verließen wir nach knapp drei Stunden das Airbusgelände in Richtung Hamburger Containerhafen.

Die Besichtigung der beiden Containerterminals Altenwerder und Eurogate als letzte Station unserer Reise, zeigte uns die Entwicklung in der Hafentechnik und den Logistikkonzepten der letzten Jahre. Dank hochmoderner Technik und innovativen EDV-Systemen gilt das Containerterminal Altenwerder als eine der modernsten Containerumschlaganlagen der Welt. Während die 15 Containerbrücken noch in Präzisionsarbeit von Hafenarbeitern bedient werden, erfolgt der Umschlag ab der Kaikante vollautomatisch durch fahrerlose Transportsysteme. Mit Vollendung der letzten Ausbaustufe soll ein Umschlag von jährlich ca. 3 Mio. TEU erreicht werden.

Noch größer fällt das Kapazitätswachstum des Eurogate-Terminals aus, welches mit der zukünftigen Erweiterung ein Umschlagsvolumen von sechs Mio. TEU pro Jahr erreichen soll. Der Umschlag erfolgt hier u.a. durch eine Vielzahl von Portalhubwagen (Van Carrier), die betriebsam wie Ameisen die Container an ihre Bestimmungsorte bringen.

Nach Abschluss der sehr informativen Hafenbesichtigung rundete ein Besuch im Seemannsclub „Duckdalben“ das Hafenerlebnis ab. Danach ging für uns die Reise leider schon zurück nach Jena. An dieser Stelle sollen besonders die Organisatoren dieser interessanten und lehrreichen Exkursionen erwähnt werden – Frau Barz und Herr Prof. Dr.-Ing. habil. Engelmann. Mit viel Einsatzbereitschaft finden sie jedes Semester neue Unternehmen und Ziele, um uns diese interessanten Fahrten möglich zu machen. So gibt es auch schon einen Ausblick auf das nächste Semester, bei dem die Exkursion uns wohl in den Süden Deutschlands führen wird.

Die Exkursion des Wintersemsesters 2009/2010 führte die Studenten unter dem Motto „Erneuerbare Energien“ nach Büsum an die Nordsee. Im Jahr 2009 stellten erneuerbare Energien 252 Mrd. kWh zur Verfügung, ein Anteil von ca. 10%. Grund genug, um hier einmal hinter die Kulissen zu blicken.

Bereits in Magdeburg wartete das erste Unternehmen, die Firma ENERCON, auf die Studenten. Mit seinen technologischen Innovationen setzt ENERCON seit mehr als 25 Jahren neue Maßstäbe im Bereich der Windkraftanlagen und ist im Bereich Windenergie in Deutschland seit vielen Jahren Marktführer. Mit mehr als 17.000 installierten Anlagen in über 30 Ländern zählt ENERCON auch international zu den führenden Herstellern. Ehemals begonnen mit der Entwicklung und Herstellung einer 55-kW-Anlage ist Enercon heute Hersteller der derzeit weltweit leistungsstärksten Windenergieanlage von 7,5 MW.

Bei der Werksführung konnten die Studenten die enormen Abmaße einer solchen Anlage in den einzelnen Produktionsschritten bestaunen. Von der Fertigung der Ringgeneratoren mit durchgängiger Wicklung bis zu den im Vakuuminfusionsverfahren in Sandwichbauweise hergestellten Rotorblättern zeigte sich den Studenten, wie das erlernte Wissen in der praktischen Anwendung aussehen kann und welche Bedeutung die fachübergreifende Zusammenarbeit für eine innovative Produktentwicklung hat. So war es neben der entsprechenden Produktentwicklung auch notwendig, die dafür notwendigen Fertigungstechnologien weiterzuentwickeln bzw. anzupassen. Neben dem Einblick in Technologie und Produktion der Anlagen wurden auch gesetzliche und politische Rahmenbedingungen diskutiert, die die Weiterentwicklung der Anlagen neben den technologischen Innovationen maßgeblich bestimmen. In Folge dessen herrschten auf der Fahrt nach Büsum angeregte Diskussionen über die Weiterentwicklung von Windkraftanlagen.

Im hohen Norden, nur wenige Schritte vom Meer entfernt, bezogen wir unsere Unterkunft, die Jugendherberge Büsum, um den Tag anschließend beim gemeinsamen Abendessen ausklingen zu lassen.

Als erste Station des zweiten Tages erwartete uns die Firma WINDTEST im Kaiser-Wilhelm-Koog. Hier wurde 1983 die damals größte Windkraftanlage der Welt, die GROWIAN, gebaut und in Betrieb genommen. Zur Technologieerprobung gedacht, besaß diese Anlage bereits damals eine Nennleistung von 3 MW. Obwohl die Anlage aufgrund erheblicher Schwierigkeiten durch konzeptionelle und konstruktive Fehler kaum in Betrieb war, trug sie doch wesentlich zur Entwicklung der Windenergieanlagen in Deutschland bei. 1988 wurde auf dem Versuchsgelände der erste Windpark Deutschlands mit mehr als 30 weiteren Anlagen verschiedener Firmen errichtet. Optimale Bedingungen für die Firma WINDTEST, welche 1989 auf dem Gelände gegründet wurde und sich als Dienstleister für Forschung und Entwicklung auf dem Gebiet der Windenergie versteht. Ihr Leistungsspektrum erstreckt sich dabei von der Vermessung von Prototypen (Leistung, Schallemission, Beanspruchung usw.) über die Standortbeurteilung (Windpotential, Schattenwurf usw.) bis zur technischen Inspektion bestehender Anlagen.

Das letzte Ziel der Exkursion, das Eidersperrwerk, wurde von 1963 bis 1973 nach der großen Hamburg-Sturmflut 1962 errichtet. Baulich sowie organisatorisch war die Errichtung des Sperrwerkes eine Meisterleistung. Es schütz mit seinen doppelten Toren das Hinterland vor Sturmfluten und bildet gleichzeitig mit seinem 236 Meter langen Tunnel eine 4,9 km lange Verkehrsanbindung. Mit den fünf 40 Meter breiten, stählernen Doppel-Segmenttoren wird die Wasserhöhe für den Schiffsverkehr, der Wasseraustausch für den Erhalt der Salzwasserwiesen und die Entwässerung des Hinterlandes bei starken Regenfällen geregelt. Nach einem Vortrag mit anschließender Filmvorführung konnten wir die Kommandobrücke und die Hebevorrichtungen für die Tore besichtigen, deren ölhydraulischen Antriebe je Tor 250 Tonnen stemmen müssen.

Die Stationen dieser Exkursion zeigten anschaulich welche Dimensionen für Bauwerke und Anlagen nötig sind, um Wind und Wasser für den Menschen nutzbar zu machen, und welche Anstrengungen und Innovationen auch in Zukunft in diesem Bereich benötigt werden.